読み物シリーズ

シリーズ ヨモヤモバナシ

衛生陶器のできるまで

△講話者 平田 純一 *

コーディネーター 地田 修一(日本下水文化研究会会員)

私は昭和32年に東洋陶器(現TOTO)に入社し、主に商品開発畑を歩んできました。

今日は、衛生陶器ができるまでの歴史的な流れを、いくつかのエピソードを交えてお話することにします。

1.木製便器の陶器化

日本のトイレは,明治に入っても木製の非水洗和風便器が主流でした。しかし,「何とかしてこれを陶器製にできないものか」と,瀬戸・常滑(愛知)や信楽(滋賀)や赤坂(福岡)などの陶器の産地では努力を重ねていました。

初めは木製の形状をそのままコピーして,これを陶器に置き換えようとしました。平面形状は矩形で,きんかくしも垂直に立ち上がっているものでした。ただ,陶器ではきんかくしを垂直に保つのが難しく,下部にこまをかませて倒れるのを防いでいました。

次に瀬戸において,陶器より吸水性の少ない磁器を用いて便器をつくろうとしました。丸窯を使って焼いたところ,焼成温度が高いため収縮が大きく,便器の四隅が切れてしまいました。そこで考え出されたのが,四隅にアールをつけて小判型にすることです。さらに,きんかくしは,お椀を半分に切ったような半円形にすることによって倒れるのを防ぐことができました。明治24年頃のことです。考案者は川本秀雄といわれています。

この形状は,現在の水洗式和風便器の基本的な形状として引き継がれています。しかし,素地(きじ)そのものは衛生陶器に不向きであったことから,その後大きく発展することはありませんでした。それは,この頃の日本の磁器は,欧米のものと比べて質が軟らかく強度が弱かったからです。

2.水洗式和風大便器の誕生

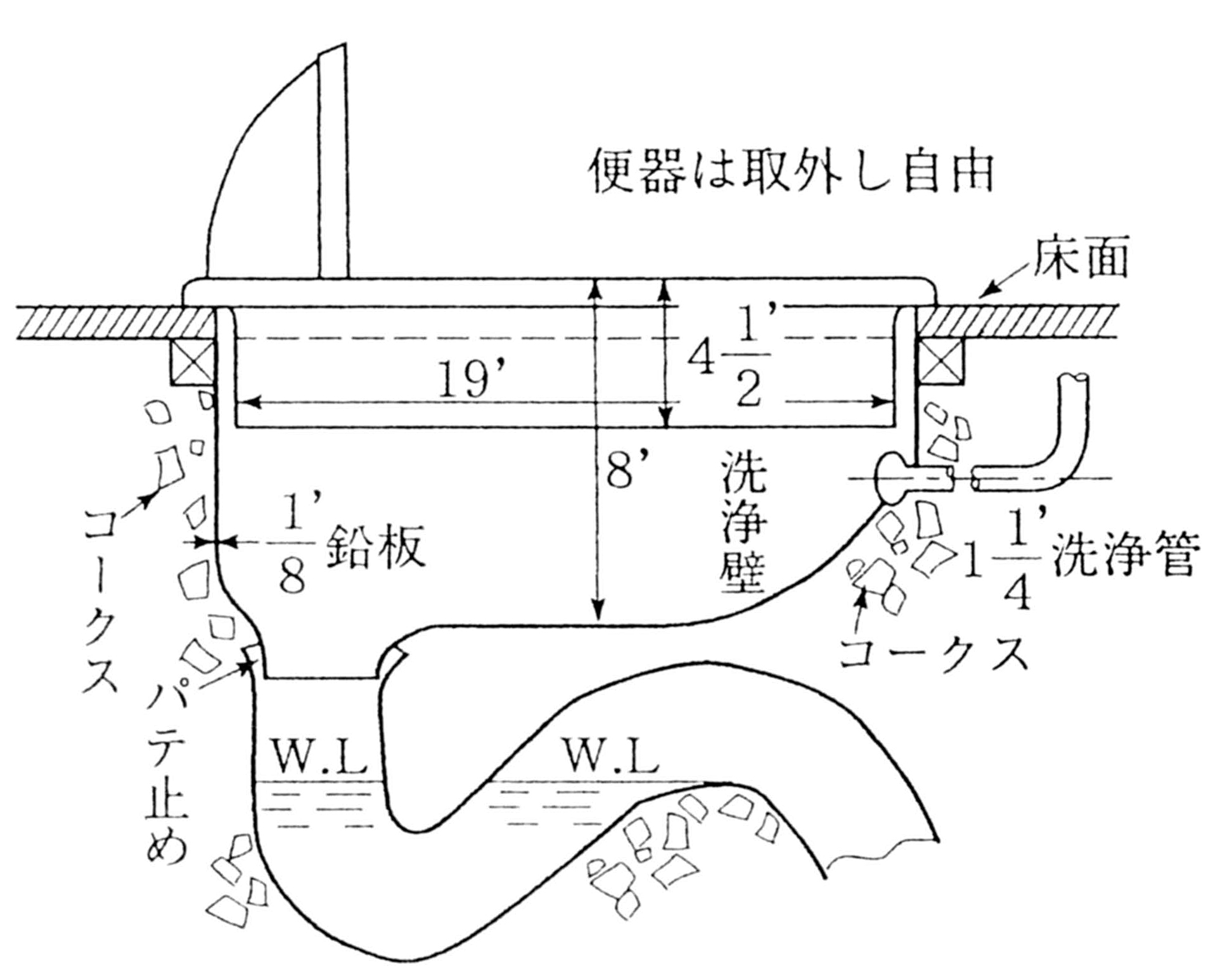

陶器製の水洗式和風便器への需要に対しては,当初(明治35年頃)英国からイースタンウォータクロゼット(東洋風水洗式便器)を輸入し,それに大理石のきんかくしを日本で取り付けるということで対処していました。これをさらに改善したのが厚田武次郎と須賀豊治郎の二人で,図-1の形状のものです。汚物の落下部分やトラップは鉛板でつくり,上部に陶器製の便器をはめこんだものです。きんかくしは半円形になっています。

図-1 水洗式和風大便器の基本形状

明治37年頃,これを見本に名古屋の愛知陶器会社が一体形の水洗式和風便器をつくりました。その後幾多の改良が加えられましたが,原形はあくまでもこれを踏襲しています。

3.衛生陶器の研究所を設立

名古屋の日本陶器合名会社の一隅に,衛生陶器の開発を目的とした研究所ができたのは明治45年1月のことです。「製陶研究所」と名づけられました。これを推し進めたのは日本陶器の創立者の大倉孫兵衛ですが,社内の幹部から賛同が得られず,結局,大倉の自己負担で設立しました。

日本でまだだれも手がけていない「衛生陶器」を製造しよう,そのための研究を始めようというものです。技師長の百木三郎と東京工業試験所(農商務省所管)から招致した西山貞(ただす)技師がこれに当たりました。当時,水洗便所などほとんど見かけることがなく,今後どのように普及するかの見通しもたっていない状況の中での決断でした。

ちなみに,「衛生陶器」とは,浴槽,流し,大便器,小便器,洗面器などを総称する「サニタリー・ウェア」のことで,百木三郎がこう訳したのだといわれています。

4.ヨーロッパで最新の焼成法を学ぶ

この早過ぎるとも思える衛生陶器の国産化へのスタートは,大倉が息子の和親とともに,日本陶器の設立準備のため渡欧した明治36年に,英国人ローゼンフェルドから聞いた話に触発されたものです。この時,苦心をして最新の陶器焼成法を研究・習得し,また,必要な機械や薬品を購入して帰国しています。

この間のエピソードとしてこんな話(大倉孫兵衛からの聞書き)が残っています。

「来日中のローゼンフェルド(英国の陶器職人で,父親は陶器工場を経営)に自分の瀬戸の窯場を見てもらったところ,「とうてい駄目です。英国の陶器業の歴史から見ると,これは二百年前にやっていた仕事です」というのである。」

「渡欧して現地の陶器工場を視察したが,あまり好意的でなかった。そこで,私は一計を案じて仮病人になった。しかして工場主の手から医師を頼んでもらって,何ともない身体に薬を飲みはじめたのである。一方,技師(飛鳥井孝太郎)と息子(大倉和親)とは工場主を訪ねて「父が全快するまで遊んでいるのは無駄ですから,工場で何か手伝わしてください」と頼みこみ,技師は窯の方で石炭焚きをやり,息子は薬品調合の方で手伝いをすることになって,双方一生懸命にこの工場の焼き方を研究した。二人は定めし辛かったであろうが,仮病を演ずる私の方もずい分骨が折れた。」

帰国後さっそく,名古屋に新しい工場(これが後の日本陶器)をつくり,仕入れてきた薬品を使用し習得してきた方法でやってみたところ,西洋の製品と少しも変わらぬ純白の地色の磁器をつくることができました。それまでの日本の磁器は灰色がかっていたのです。

5.東洋陶器の創立

「製陶研究所」はその後日本陶器から独立し,大正6年に「東洋陶器」になりますが,当初は市場の現状を考え,衛生陶器に限定せず食器の製造との二本立てで経営しました。

工場を小倉の地に選んだのは,九州の豊富な石炭や磁器づくりに欠かせない朝鮮カオリンが手に入りやすく,アジア各地への輸出に便利な門司港に近かったからです。また,社名の「東洋」には,これからはアメリカの市場に限定せず,4億の人口をもつ中国をはじめ東南アジア全体を相手にしようという大倉父子の大きな理想が反映されています。

この新工場に,革命的な焼成窯であるトンネル窯が日本で最初に建設されました。その火入れは,大正の深刻な恐慌のさなかの大正9年1月のことです。

6.ヨーロッパ磁器の発展

大航海時代に突入したヨーロッパには,17世紀以降,中国や日本から膨大な量の磁器が流入しました。中国磁器の白さ,薄さ,硬さは,ヨーロッパでは画期的なものでした。この時代にはくすんだ灰色や赤茶色の陶器しかなかったからです。東洋から運ばれてきた硬質磁器は白い黄金と呼ばれ,王侯貴族の宮殿や大邸宅に飾られました。

やがて,野心的な君主や事業家は,本物の磁器を自分たちの手で焼成できれば,東洋に流れ出ていく莫大な富を手に入れることができると考えるようになり,ヨーロッパ全土で磁器生産への熱が高まりました。

こうした中で,国家の最優先事業として成功させたのは,ドイツ・ザクセンの王フリードリッヒ・アウグスト2世(在位1694~1733)です。

王は,19歳の錬金術師・ベトガーを罪人同様に幽閉し,硬質磁器の研究を強要しました。当時の錬金術師は,分析化学の基礎を知っていたといわれますが,研究は困難を極めました。これまでヨーロッパでつくられていた軟質陶器や軟質磁器が,東洋の硬質磁器と決定的に異なったのは,原料の一部となるカオリンの存在と焼成温度の違いが原因でした。

ベトガーは9年間にわたる試行錯誤(原料の配合や温度をいろいろと変えて焼成し,その結果の良し悪しを綿密に記録する科学的な手法による試作を繰り返した)の末,近くの山中からカオリン鉱を発見して,ようやくヨーロッパ初の硬質磁器の焼成に成功しました。1709年のことです。

この成果をもとに,翌年マイセンの町に「王立ザクセン磁器工場」が設立されました。こうしてヨーロッパ磁器の歴史が始まりました。模倣から創造への大転換です。

イギリスは,大陸と海を隔てていた地理的条件に加え,カオリン鉱がなかなか発見されなかったこともあり磁器生産のスタートは遅れましたが,18世紀後半から19世紀初頭になり,ようやく活況を呈してきました。イギリスでは実業家がビジネスとして興した窯が多く,優れた製品に対して王室が側面から支援することで窯業が発達しました。

7.日本の陶磁器・衛生陶器の略史

わが国で陶器が盛んにつくられるようになったのは,宋から技術を移入した鎌倉初期からです。磁器の発達は,豊臣秀吉の朝鮮出兵の折,諸大名が李朝の陶工を連れて帰ってからで,有田に始まり,瀬戸,京都さらに九谷へと磁器の技術は伝わりました。有田の近くの泉山から,そのまま単味で焼成しても磁器化する陶石が発見され,たやすく磁器をつくることができたのです。このことは,原料探しに偏る,経験を重んじ伝統に頼る風潮を

生み,科学的な製陶技術の発展を阻害することになってしまいました。

近代的な陶磁器工業は,磁器の開発ではずっと後発のヨーロッパから逆に学ぶことから始まりました。明治元年に来日したドイツ人ワグネル博士が,製陶技術の基礎(磁器の絵付けに酸化コバルトを応用することや燃料に石炭を用いることなど)を植え付けてくれました。

明治中期以降に,陶器あるいは磁器製の簡易形の便器が生産されるようになりました。明治24年の濃尾地震の震災以後,陶器製の便器が使われ始めました。

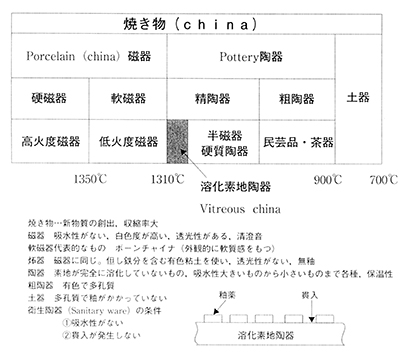

図-2 焼き物の種類と性質

水洗式便器ができるようになったのは大正末になってからで,さらに,現在のような吸水率が低くしかも焼成収縮率が小さい,衛生陶器に適した溶化素地が開発されたのは昭和期に入ってからです。衛生陶器は食器などの日用品に比べるとかなり大きいため,磁器で製造することは困難ですが,陶器の性質では衛生的といえず,陶器でありながら磁器の性質をもった材料が必要で,それが磁器に極限まで近づいた陶器,すなわち溶化素地といわれるものです。

やがて,昭和30年代の経済成長さらに東京オリンピックが弾みとなったホテルの建築ラッシュ,都市における水洗式トイレの普及,生活様式の欧風化などにより衛生陶器産業は著しく伸張することになります。

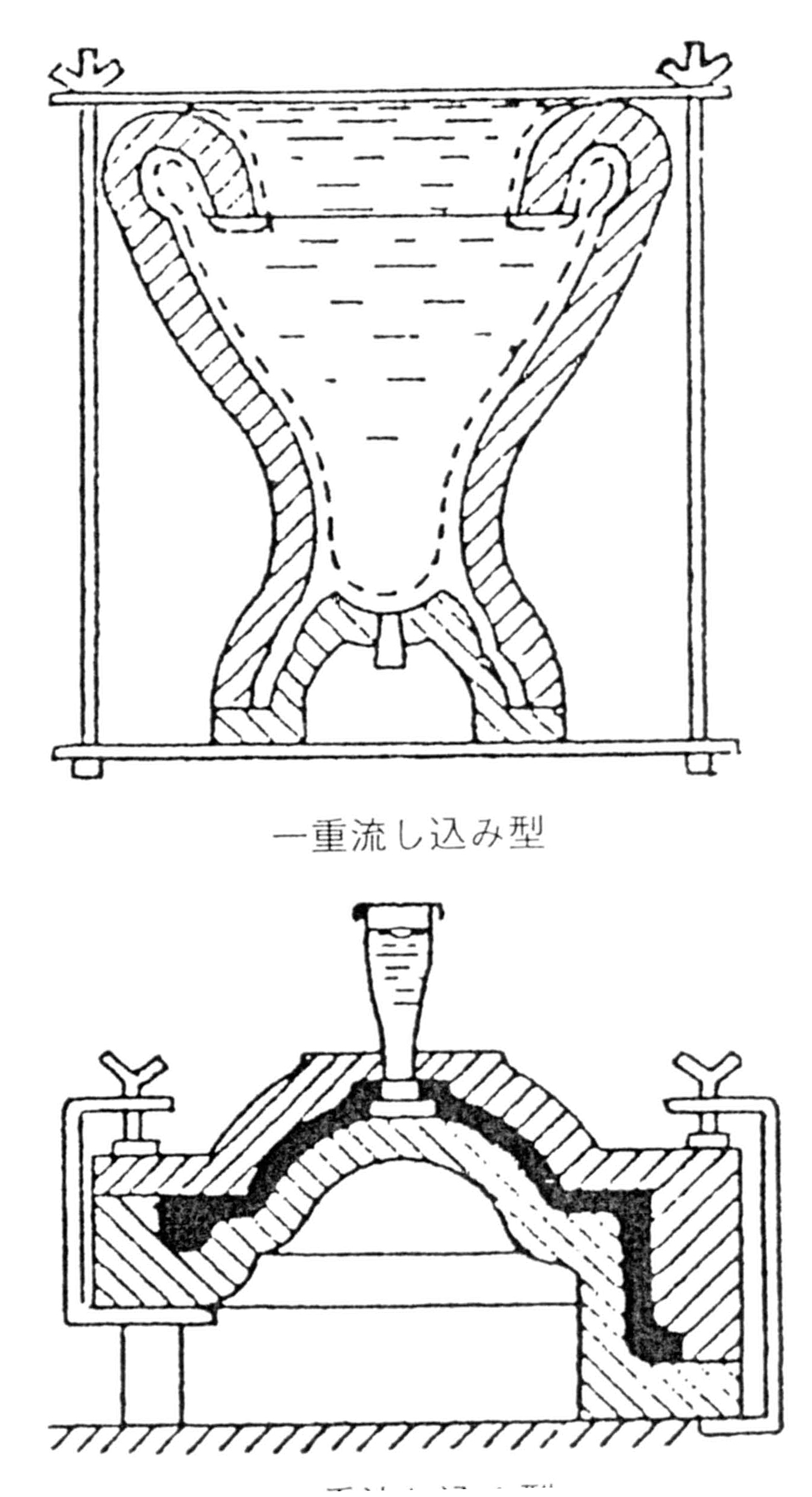

図-3 一重流し込み型と二重流し込み型

8.衛生陶器のつくり方

セッコウでできた型ができると,これに泥漿を流し込んで成形します。型には一重型と二重型とがあります。

一重型では,型の内に泥漿を充満させて放置して置きますと,セッコウの型に水分を吸われた土はその内面に附着して一定の厚みをつくります。水分を吸われなかった泥漿はそのまま残ります。必要な厚みに達した時に,この泥漿を排泥すれば型の内面に沿って均一の厚みをもった外型と同一な形状のものが得られます。

二重型は,型の上部にある流し込み口から泥漿を入れて,内・外型の間に水分を吸われた土を満たす方法です。

陶器は骨の部分とガラスの部分とからできていますが,特に衛生陶器のように大型のものは骨の部分がきちんとしていませんと,つくることができません。また,乾燥工程と焼成工程でそれぞれ収縮しますので,このことをあらかじめ計算に入れて設計する必要があります。

衛生陶器では貫入(表面のひびわれ)は,絶対に許されません。この貫入は,釉と素地が高温から常温にまで冷えてくるときの両者の膨張係数の違いに起因しています。釉の膨張係数を素地のそれより少し小さめにするのがコツです。

(本講話は、平成16年9月24日に東京・飯田橋の東京ボランティア・市民活動センターの会議室で行われた日本下水文化研究会の第29回屎尿研究会における話をもとに再構成したものです。)

陶磁器の原料

粘土質原料(可塑性原料)

① 木節粘土(木節状の亜炭が混入,カオリナイトが主な成分)

② 蛙目粘土(有機物をほとんど含まない,カオリナイトとハロイサイトが主な成分)

③ カオリン(カオリン鉱物を主体とする粘土質原料の総称,焼成すると白色を呈する)

④ 陶石(セリナイト,カオリナイト,長石,石英が緻密に混在,そのまま単味で焼いても磁器化する)

⑤ ろう石(可塑性が乏しい)

セリサイト(可塑性が強い)

非粘土質原料(減粘剤)

① けい石(ガラス質の石英が主な成分,ケイ素分の供給源)

② セルベン(焼成品の粉砕物)およびシャモット(粘土質原料を焼固したもの)

媒溶剤原料

①長石(自らが溶けるとき,他の融点の高いカオリンやけい石の粒子らと反応して溶かし,いわゆる磁器組織を形成する)

* 日本下水文化研究会会員,元TOTO